Comment la conception de l’emballage a amélioré l’expérience utilisateur et réduit les déchets pour Valvoline

Au début, l’huile Valvoline était présentée dans des boîtes de conserve. Aujourd’hui, les canettes d’huile moteur vintage sont considérées comme des objets de collection anciens, et une canette Valvoline rare d’un gallon de cette époque pourrait être évaluée à des centaines ou des milliers de dollars en fonction de la condition.

Bien connue comme une marque automobile haute performance, en particulier dans le monde de la course automobile, l’huile moteur Valvoline est en fait plus ancienne que la voiture de consommation elle-même.

Le fondateur Dr John Ellis a lancé la société en 1866 pour fournir un lubrifiant pour les moteurs à vapeur, et elle est devenue la première marque d’huile moteur déposée aux États-Unis, ainsi que l’huile moteur recommandée pour la première voiture produite en série, la Ford Model-T .

Ne souhaitant pas se reposer sur ses lauriers, Valvoline Global Operations continue aujourd’hui de trouver des moyens d’innover. Récemment, en partenariat avec WestRock, l’équipe a trouvé comment mettre son huile dans une boîte. Vous avez bien lu : de l’huile dans une boîte.

Tout d’abord, elle est arrivée dans une boîte, et avec l’utilisation prolifique de plastiques, elle est devenue la nouvelle norme. Mais une boîte ? L’huile et le papier semblent s’assembler, ainsi que l’huile et l’eau. Mais lorsque l’équipe a commencé à résoudre certains problèmes d’utilisation prolongée, Steven Ruble, ingénieur principal en emballage chez Valvoline Global, pensait que la boîte pouvait être la réponse que l’entreprise recherchait. Après tout, ça a fonctionné pour le vin.

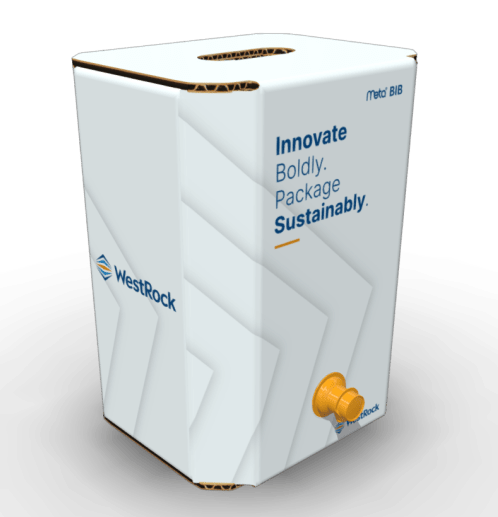

« WestRock fournissait déjà des boîtes à l’une de nos usines, et j’ai vu la machine Meta (Meta 150 Case Ancien ) à l’Expo Pack. J’ai été intrigué par la capacité d’empilage de la boîte à bagages à huit côtés (Meta BIB). C’est donc ce qui m’a attiré au départ. »

Les problèmes de conditionnement du pétrole

En plus d’être le premier producteur et distributeur d’huile moteur, Valvoline Global fournit également du pétrole aux détaillants et centres de service automobile mondiaux, nationaux, régionaux et indépendants, y compris les détaillants nationaux de grandes boîtes qui fournissent un service automobile dans leurs vitrines. Nombre de ces centres de services rencontraient les mêmes problèmes.

Différentes voitures nécessitent de nombreux mélanges d’huile différents. Lorsqu’un centre de service accepte de réparer une voiture, cela signifie qu’il doit conserver en stock tous les mélanges requis par les différentes voitures sur la route. Cela entraîne certains problèmes d’inventaire lorsqu’un produit n’est disponible que dans des fûts de 55 gallons ou des bouteilles en plastique de cinq quarts et un quart.

Aucun centre de service n’a d’espace pour stocker de grands fûts en acier pour chaque type d’huile. Cela signifie qu’il doit acheter des boîtes de carafes de cinq quarts ou des bouteilles d’un quart. Étant donné que le changement d’huile moyen nécessite quatre à six quarts d’huile et qu’un atelier express peut effectuer 90 à 100 changements d’huile par jour, les techniciens doivent conserver une quantité importante de conteneurs en plastique à usage unique sur le site. Et une fois que ces conteneurs sont sortis du boîtier, ils peuvent être empilés, mais pas empilés.

Avant l’innovation de la caisse-outre, les seules options d’achat pour les centres de service automobile étaient des fûts ou des bouteilles de 55 gallons contenant cinq quarts ou un quart unique.

En outre, les détaillants de grandes boîtes devaient différencier les conteneurs vendus dans leurs magasins de ceux utilisés dans leurs centres de service. Les centres de service ont souvent du mal à suivre l’inventaire lorsqu’il y a tant de types d’huile en cours d’utilisation. Et lorsque cela s’est produit dans un centre de service au sein d’une grande vitrine, il était facile pour les techniciens automobiles de se rendre dans le magasin pour récupérer ce dont ils avaient besoin, ce qui a entraîné un cauchemar plus important en matière d’inventaire.

Valvoline Global savait que ces problèmes ne disparaissaient pas. Ce n’est pas comme si les constructeurs automobiles s’entendaient soudainement pour concevoir toutes leurs voitures pour fonctionner avec le même type d’huile. L’équipe devait trouver un moyen de créer des conteneurs qui contenaient plus d’huile, seraient assez faciles à soulever et pourraient être empilés. Ces conteneurs devaient également être très différents de ce qui était vendu aux consommateurs moyens ; les détaillants de grandes boîtes avaient besoin de la capacité de savoir quelle quantité de leur produit était attirée dans leurs centres de service.

Penser à l’extérieur à l’intérieurà propos de la boîte

Déjà connecté à WestRock , Ruble a contacté l’équipe pour en savoir plus sur les options de Valvoline Global. « La boîte-outre-outre-outre à 8 côtés a été une nouvelle possibilité et nous avons donc commencé à examiner les avantages qui nous ont donnés, à savoir la capacité d’empilement. »

La forme octogonale de la boîte Meta peut la rendre plus solide que les boîtes traditionnelles à 6 côtés, ce qui signifie que le design pourrait augmenter le risque que les grandes boîtes lourdes de Valvoline ne subissent pas de fissures ou d’écrasement dans les coins lorsqu’elles sont empilées. L’obtention d’une plus grande résistance permettrait également aux fabricants de boîtes d’utiliser un carton ondulé de moins bonne qualité, ce qui signifie que moins de fibres pourraient être utilisées, ce qui rend les boîtes plus rentables et moins gaspilleuses.

« Et ils sont plus faciles à manipuler. Contrairement à un tambour en acier, vous n’avez pas besoin d’un chariot élévateur pour le déplacer. Quelqu’un peut le placer à l’arrière d’un camionnette et en livrer dix assez facilement », a déclaré Ruble.

Le remplissage d’une boîte peut-il répondre à toutes les exigences ?

La conception initiale du système bay box de Valvoline Global a combiné le Meta BIB avec des conteneurs réutilisables.

Basée sur une conception pour un système de caisse à baie que Valvoline Global envisageait (ci-dessus), l’équipe WestRock a travaillé sur les options de conception initiales pour une caisse-outre de six gallons, en produisant plusieurs options parmi lesquelles elle peut en choisir. Outre une nouvelle conception de boîte, Valvoline Global envisageait d’installer la boîte dans un système de rayonnage de baie que les centres de service pourraient utiliser pour stocker et distribuer correctement l’huile des boîtes.

Le système comprenait des conteneurs réutilisables qui pouvaient être placés sous les boîtes pour distribuer l’huile, puis utilisés par les techniciens automobiles pour effectuer les vidanges d’huile.

« Nous avons basé nos concepts originaux sur le design Meta-8 avec diverses itérations, y compris un design à sept côtés. Les concepts comprenaient différents styles de volets, tailles, formes, emplacements de becs, trous d’accès et fenêtres de visibilité pour la visualisation des niveaux d’huile », a déclaré Kevin Simpkins, concepteur principal chez WestRock.

Pour que le système de baie fonctionne et pour faciliter le stockage et le transport, l’entreprise avait beaucoup plus d’exigences pour les nouvelles boîtes, notamment :

- Formage, chargement et scellage des boîtes entièrement automatisés.

- La capacité d’évacuer autant d’huile que possible du sac.

- Durabilité pour la distribution, la manutention et le stockage en entrepôt sur palettes.

- Créer un ajustement idéal pour que le sac à l’intérieur ne soit pas trop serré, mais ne laisse pas trop de place à l’intérieur de l’étui.

- Réduction du renflement et de l’affaiblissement de la boîte en raison de la nature du liquide ensaché.

- La possibilité de décomposer facilement les boîtes et de les recycler.

- Attrait visuel et facilité d’identification du type d’huile à l’intérieur du sac, ainsi que de son niveau de remplissage.

Le processus de conception initial a nécessité trois mois de coopération, en affinant les options et en effectuant de petits ajustements jusqu’à ce que les deux parties aient l’impression d’avoir une boîte qui répondait à toutes leurs exigences.

« C’était l’un des premiers projets BIB (bag-in-box) où j’étais impliqué dès le début et où j’avais le luxe de travailler avec notre client et ses fournisseurs pour aider à mettre en place un processus complet côte à côte. Chaque aspect du projet pourrait être affiné par toutes les équipes au fur et à mesure de son développement et de sa mise en œuvre », a déclaré M. Simpkins.

Faire travailler les nœuds... littéralement

Une fois la phase de conception terminée, la phase de test a révélé que l’équipe avait encore du travail à faire. La boîte de six gallons était encore un peu lourde à soulever. De nombreux magasins ne veulent pas que les employés soulèvent plus de 40 livres et les boîtes de 15 litres approchaient les 50.

Les manutentionnaires ont également signalé un pliage et un écrasement de la boîte lors de l’empilage et un renflement causé par des turbulences ou des bulles d’air excessives créées pendant le processus de remplissage des sacs. Le passage à une boîte de cinq gallons pèserait environ 40 livres et pourrait également résoudre les problèmes d’écrasement, ils ont donc effectué le changement.

L’équipe a également découvert que l’une des raisons pour lesquelles les boîtes ne tenaient pas était la façon dont les manutentionnaires empilaient les boîtes. Les gens les empilaient dans le stockage de la même manière qu’ils les empilaient dans la baie, du côté court, alors qu’il était destiné à être empilé du côté long. Une mauvaise expérience utilisateur a provoqué une défaillance de la boîte.

Pour résoudre le problème, l’équipe a essayé d’ajouter des flèches pour montrer comment la boîte doit être empilée, mais cela n’a pas fait de différence dans la façon dont les gens ont choisi de les empiler. Le changement qui a fait la différence : retirer complètement la poignée.

« L’équipe de design était vraiment douée pour apporter différentes idées. Toute l’équipe a contribué à l’innovation et aux améliorations de Ray, notre vendeur, à Jeff et à l’équipe d’équipement d’Orlando », a déclaré Ruble.

Résultats : meilleur inventaire, plus d’efficacité, moins de déchets

Un biproduit heureux de la création de cette solution d’inventaire pour les centres de service automobile les a aidés avec autre chose : déchets plastiques à usage unique. Une boîte de cinq gallons utilise un sac en plastique pour contenir 20 litres d’huile. Si un atelier qui utilise des caisses de conteneurs d’un quart passe à la solution « bag-in-box », la réduction du plastique est significative.

« Un sac de cinq gallons avec robinet distributeur ne contient que 10 % du plastique, en poids, de 20 bouteilles d’un quart avec bouchons. Cela représente une réduction de 90 % du plastique », a déclaré Ruble.

La réduction est importante pour Valvoline Global en tant qu’entreprise qui travaille à trouver des solutions au problème mondial des déchets plastiques. C’est un membre fondateur de la National Lubricant Container Recycling Coalition, un groupe industriel axé sur la création et la recherche des meilleures façons de récupérer et de recycler les conteneurs de lubrifiant plastique.

WestRock est un leader mondial de l’industrie de l’emballage papier. Si vous recherchez une alternative compétitive au plastique ou si vous avez besoin de résoudre un problème d’emballage, nous avons des solutions pour une variété de produits dans de nombreux secteurs. Contactez notre équipepour en savoir plus sur vos options